La aplicación de la tecnología en los procesos industriales es una tendencia que tradicionalmente se ha mantenido a lo largo de la historia. Ya fuera la rueda, o la vela, o la máquina de vapor o el motor de combustión, los avances tecnológicos han sido parte consustancial del progreso industrial.

En el momento actual, la tecnología dominante es la digital, y la aplicación de los métodos digitales en los procesos industriales está dando lugar al advenimiento de la cuarta generación industrial.

La Industria 4.0 se ha convertido en la línea argumental por excelencia para empresas en sectores tan relevantes como la automoción, la logística, los transportes o la energía. La razón estriba, entre otras cosas, en las múltiples ventajas que ofrece la integración de métodos digitales en los procesos industriales.

Robots. Foto: Wikipedia

Aunque el beneficio inmediato de la aplicación de tecnologías digitales en la industria sea reducir costes operativos. no solo se trata de eso, sino también de optimizar procesos, mejorar la seguridad de los trabajadores o ampliar las posibilidades en el campo de la investigación y el desarrollo.

Si profundizamos incluso más, para llegar a campos de aplicación más concretos, podemos identificar tecnologías específicas que encajan de un modo idóneo en los procesos industriales. Es el caso, por ejemplo, de empresas que necesitan desplegar infraestructuras o redes de transporte o comunicaciones como base de su negocio.

El sector de la energía, la logística o el transporte son algunos ejemplos, que tienen que enfrentarse de forma cotidiana al reto de mantener en buen estado y operativas sus infraestructuras, ya sean las esclusas del Canal de la Mancha, las vías del AVE, o las torres de distribución en las redes de alta tensión.

Costes y riesgos laborales en el mantenimiento de infraestructuras

Las partidas presupuestarias que las empresas dedican al mantenimiento de sus infraestructuras no son en absoluto desdeñables. Sin ir más lejos, el mantenimiento de las líneas férreas cuesta a Adif unos 91.000 euros por kilómetro y año para las de alta velocidad, y unos 53.000 euros para las convencionales. En 2011, el coste era de entre 125.000 euros y 150.000 euros por km y año para las de alta velocidad, y 65.000 euros para las convencionales.

Si tenemos en cuenta que hay unos 2.500 km de vías de AVE en España, las cifras con las que trabajamos son importantes y suponen una parte significativa de los costes del transporte ferroviario, que al final acaban trasladándose a los usuarios.

Estación de trenes. Foto: Manu Arenas

Si nos fijamos en la red de distribución de agua, encontramos que en España hay más de 155.000 km de tuberías encargadas de abastecer a la población, que necesitan mantenimiento y revisiones periódicas. Son cifras que dan una idea de la magnitud de las cifras que barajan.

Otro aspecto que hay que tener en cuenta a la hora de evaluar las tareas de mantenimiento en infraestructuras es el factor humano. Tradicionalmente, las tareas de revisión de estructuras, tendidos, oleoductos, gasoductos, carreteras, etcétera, se han realizado a través de personal especializado encargado de comprobar el estado de juntas, conducciones, puntos concretos de estructuras sujetos a fatiga o incluso de la vegetación alrededor de torres de alta tensión o estructuras similares.

En no pocas ocasiones, este tipo de trabajos precisa de la instalación de grúas, cables o andamios para que los operarios accedan a los lugares donde hay que realizar las mediciones e inspecciones correspondiente, así como de una programación secuencial en el tiempo y síncrona, de acuerdo con los programas de mantenimiento que planifiquen las empresas.

En algunas situaciones, este tipo de tareas implican riesgos que tienen que manejarse con sumo cuidado, así como seguir protocolos de seguridad muy exigentes.

La transformación digital de la industria

Los avances digitales aplicados a la industria se han beneficiado de dos tendencias que en los últimos meses se han visto aceleradas gracias a la consolidación de diferentes tecnologías. El Internet de las Cosas por un lado, y la robótica por otro, con un énfasis especial en los drones, están abriendo las puertas a nuevas estrategias para afrontar las tareas de mantenimiento de infraestructuras.

En realidad, son tres las tendencias si también contamos a la computación en la nube, sin la cual el Internet de las Cosas dejaría de ser una tecnología tan versátil. El despliegue de los sensores y medidores necesarios para monitorizar los parámetros que caracterizan el estado operativo de las infraestructuras se facilita en muchos órdenes de magnitud si se utilizan plataformas cloud.

En una primera fase de este movimiento hacia la Industria 4.0, el efecto más inmediato de la aplicación de procesos digitales es el de la reducción de costes operacionales. Pero es parte de un proceso más ambicioso.

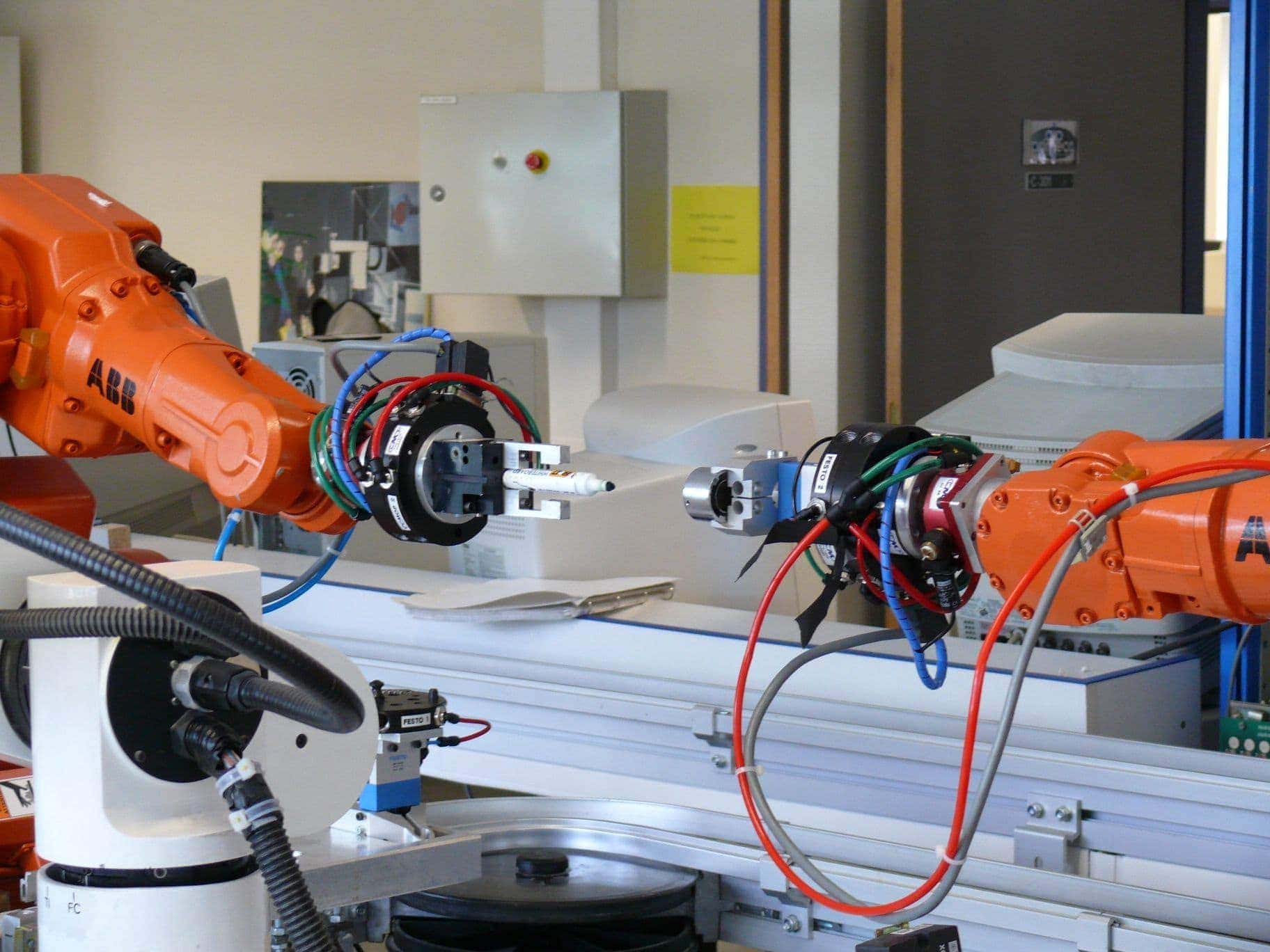

“Industrial Internet of Things:Unleashing the Potential of Connected Products and Services”

Según el informe elaborado por el World Economic Forum en colaboración con Accenture “Industrial Internet of Things:Unleashing the Potential of Connected Products and Services”, el proceso de transformación de la industria pasa por cuatro fases, siendo precisamente la primera de ellas y más inmediata, la de la mejora de la eficiencia operacional.

Por ejemplo, en el caso de que haya que inspeccionar tendidos de alta tensión para evitar que la vegetación circundante dañe la estructura de las torres, si antes este proceso requería el uso de helicópteros, ahora se empieza a ensayar con drones. Si un dron cuesta 6.000 euros y se puede usar de forma regular para inspeccionar estructuras, una única salida de un helicóptero puede costar en torno a los 20.000 euros contando personal, combustible y sus correspondientes costes operativos para una jornada de trabajo..

En el caso del Internet de las Cosas, la implantación de sensores en estructuras tales como las palas de los motores en un generador eólico, o en las vías de ferrocarril, o en cables de alta tensión, permite recibir alertas al instante sin necesidad de esperar a que se detecten por los equipos de mantenimiento durante sus inspecciones rutinarias.

La transformación humana

Al mismo tiempo que tiene lugar la transformación digital también se producen cambios en los equipos de trabajo. Si antes era necesario subirse a una plataforma a 50 metros de altura para ver si una presa sufre daños estructurales o fatiga en sus materiales, ahora esta labor se puede realizar mediante un dron equipado con una cámara.

Si antes era preciso examinar de forma visual estructuras tales como oleoductos, tuberías, edificios o vías de comunicación, ahora se puede conocer proactivamente si algo va mal a través de los sensores instalados para medir temperaturas, vibraciones, consumo de energía, dilatación o la presencia de gases nocivos, por ejemplo.

El efecto inmediato sobre los profesionales implicados en labores de mantenimiento es el de tener que formarse en disciplinas nuevas. Como el pilotaje de drones o la analítica de datos y programación de aplicaciones.

Las aplicaciones, en última instancia, son las que permiten interactuar con los sistemas internos de la empresa de un modo ágil sobre el terreno y tienen que programarse internamente, dentro de las propias compañías, para adecuarse a los procesos operativos.

La transformación de los procesos

Tanto la transformación digital como la humana implican también un cambio en los procesos operativos de las empresas. Es más fácil verlo con un ejemplo. Si en un aeropuerto se detecta una avería en una luz de la pista de aterrizaje a través de un sensor que envía este dato a la plataforma de gestión “on premise” o en la nube, también generará un parte de avería e incluso puede dar el aviso pertinente a un operario para que lleve a cabo la reparación. Al final, el proceso se completa con el cierre del incidente desde el propio sistema una vez que la luz vuelve a funcionar.

Antes de la llegada del Internet de las Cosas, este proceso requería que un operario diese parte de la avería, que a través del sistema de gestión generaría un parte de obra que habría que asignar a un técnico, que a su vez tendría que dar parte de que la avería se había resuelto, para que desde el puesto de control se cerrase el incidente.

Y todo ello a través de dispositivos móviles equipados con apps programadas a medida para las necesidades de los profesionales encargados de las tareas de mantenimiento.

Un rompecabezas con muchas piezas

El uso de métodos y tecnologías como el IoT o los drones por parte de las empresas es solo un primer paso hacia la Industria 4.0. Y en la práctica, el Internet de la Cosas depende de la conectividad, de la seguridad o la adopción de otras tendencias en el área de la computación como Big Data, analítica o la visualización de datos.

Visualización de datos. Foto: Manu Arenas

Añadir conectividad a las cosas del Internet de las Cosas tiene un coste de apenas unos 5 dólares, con tendencia a la baja, lo cual hace que sea económicamente rentable empezar a hacer despliegues masivos de sensores, pero se necesita mejorar la tecnología de conectividad y la seguridad de los datos o la resiliencia de los dispositivos.

En cuanto a los drones, aunque parecen ser la panacea universal, al final son un tipo particular de robots: dispositivos autónomos capaces de desempeñar tareas sin intervención de un piloto.

Los drones son robots capaces de volar, pero también hay robots acuáticos o robots capaces de moverse por caminos y carreteras con capacidad para identificar averías, fugas, roturas o cualquier incidente con una intervención humana limitada al control remoto y seguro de los propios drones.

De todos modos, aunque aún no tengamos todas las piezas, ya se empiezan a poner en marcha proyectos que aprovechan estas tendencias más allá de meras iniciativas experimentales.

La innovación es la clave

De momento, a falta de que se consigan establecer estándares que permitan realizar despliegues masivos del Internet de las Cosas o usar robots y drones de forma regular y bajo los auspicios de una legislación que contemple sus usos en el seno de las aplicaciones industriales, asistimos a una sucesión de proyectos piloto y desarrollos que ponen a prueba la eficiencia y rentabilidad de estos sistemas.

Una de las claves de la innovación en la era digital es el aprovechamiento del talento de emprendedores que, gracias a las tecnologías digitales, pueden desarrollar proyectos con una inversión mínima usando plataformas de código abierto o en la nube.

Las grandes empresas, por su parte, pueden acceder a estos proyectos a través de incubadoras de emprendimiento o eventos como Southsummit, donde empresas y emprendedores pueden conectar. Unos ofreciendo soluciones y otras buscándolas.

Ejemplos de aplicación

En los últimos años están poniéndose en marcha numerosos proyectos en los que grandes empresas como Ferrovial, Iberdrola, Endesa, Adif, Renfe o Repsol están usando la innovación como una forma de aprovechar de un modo más eficiente las infraestructuras existentes, así como de ofrecer valor añadido sobre las que se construyen desde cero.

Según un informe de ONVIA, hay diversas tendencias que suponen una ventaja competitiva para conseguir la adjudicación de concursos públicos para afrontar el despliegue de infraestructuras, y una de ellas tiene que ver con la evolución hacia las infraestructuras inteligentes.

Otra, está relacionada con el uso de datos abiertos, lo cual da una idea de la importancia que tiene para las empresas adoptar estrategias “Smart”.

Como casos de éxito, tenemos a Ferrovial Servicios, que – a través de su Centro de Competencia de Infraestructuras– ha sido la primera en obtener una licencia para operar drones, y que ya los usa como herramienta para monitorizar las áreas donde va a realizar obras para obtener información cartográfica y para hacer un seguimiento de las obras.

También usa drones (concretamente un ala fija de Aerotools-UAV) para inspeccionar carreteras y autopistas usando tecnologías de análisis de imágenes.

Esta misma empresa, Aerotools-UAV, trabaja con Red Eléctrica de España (ree.es) en un proyecto con drones multi rotor para inspeccionar las líneas de tendido eléctrico.

Drone. Foto: Manu Arenas

Adif, también planea usar drones para inspeccionar las líneas del AVE, en la línea de lo que ya están haciendo en Francia en la compañía SNCF en algunas líneas de alta velocidad.

La Universidad de New México, la de San Diego y BAE Systems han puesto en marcha un sistema para la detección de desastres tras huracanes, terremotos y otras catástrofes naturales. Mediante la comparación de imágenes antes y después, los sistemas detectan dónde ha habido variaciones en las infraestructuras que requieran atención inmediata.

Las energéticas como Iberdrola o Endesa también cuentan con drones para inspección de sus líneas de alta tensión, aunque se trata, de nuevo, de iniciativas que aún están en una fase temprana de implantación.

En Leeds, ciudad en la zona norte de Inglaterra, se está trabajando en un proyecto con robots que se encarguen de examinar el asfalto, la iluminación y otros elementos de las vías urbanas para que, automáticamente, se encarguen de reparar los daños sin intervención humana.

Dentro del IoT, Ferrovial Servicios ha ganado el Premio enerTIC al mejor proyecto de innovación con Light for Glass, donde se usan las Glass de Google para facilitar a los operarios las tareas de mantenimiento de infraestructuras viarias y urbanas a través de una app que “habla” con la plataforma Onvia 60 Lightning.

Smart Patrimonio es otra iniciativa cercana al IoT, en la que se emplean sensores para monitorizar el estado de temperatura, humedad o composición química de edificios históricos que forman parte del patrimonio cultural e histórico de nuestro país.

Soluciones de parking. Foto: Manu Arenas

La logística es otro campo de experimentación que tiene mucho que decir. El IoT está funcionando muy bien para el control de flotas, con soluciones comerciales bien definidas y consolidadas. Pero para el reparto de mercancías y paquetes, los drones siguen siendo una anécdota que llena noticias en los medios, más que un sistema robusto para enviar y recibir paquetes.

En las ciudades, la instalación de sensores en las calles está posibilitando el despliegue de servicios para automatizar el aparcamiento en los espacios urbanos. Y en el caso del transporte por carretera, supone poder ofrecer a los conductores de camiones una forma de encontrar aparcamiento “a tiro fijo” sin tener que invertir tiempo en la búsqueda de un lugar para estacionar el camión, lo cual supone, en algunos casos, pasarse del tiempo estipulado de conducción .

La experimentación que acerca el futuro

De momento, se trata de proyectos de innovación en los que hay un componente experimental importante. Pero es parte de un proceso en el que se van descartando las soluciones poco eficientes para quedarse con las óptimas.

Tanto el IoT como la robótica tienen mucho recorrido hasta que cumplan con los estándares de seguridad y resiliencia necesarios para adoptarlos masivamente por parte de las empresas o las ciudades, pero de momento, los proyectos en los que se adoptan empiezan a mostrar sus ventajas, especialmente en el capítulo de la reducción de los costes de mantenimiento y en la racionalización de los procesos.

1 comentario

Javier Recio 2

13 de abril de 2016

Articulo perfecto.