Innovación y soluciones técnicas para mejorar los pavimentos de las autopistas

13 de julio de 2011

No necesariamente lo que tiene amplia tradición tiene que ser lo más eficiente. Me refiero a la reproducción sistemática de prácticas por el mero hecho de haber sido habituales en el transcurso de los tiempos. Por un lado, el estado del arte de las cosas evoluciona en el día a día y, además, la experiencia local no siempre tiene por qué ser la más adecuada.

Y esto lo comento porque, cuando se produjo la privatización de la autopista Indiana Toll Road (ITR) en el 2006, nos encontramos con unos activos de más de 60 años de vida que, para mantener su funcionalidad y atractivo para los usuarios de pago, había que seguir rehabilitando y conservando de manera rentable.

Las exigencias técnicas del contrato relativas al firme eran claras, pero la forma de poder cumplir con ellas muy diferentes. El firme con el que cuenta la autopista de Indiana Toll Road corresponde con una solución técnica que, a día de hoy, llama la atención por su tipología. Se trata de un pavimento rígido, parcialmente armado, con juntas y pasadores y un tamaño de losas que excede considerablemente de las recomendadas por las prácticas actuales: juntas constructivas cada 60 pies (unos 18 metros) frente a los 4-5 metros que se ejecutan en el presente.

A pesar de su ligero armado, no ha sido posible el control de la fisuración transversal de las losas y, de manera espontánea, se han abierto con una separación aproximada de unos 5-6 m.

Siendo una de las exigencias técnicas del contrato el nivel de fisuración, las roderas y la regularidad superficial (a través del parámetro PCR), la solución que se venía realizando tradicionalmente era la de fresar y reponer en determinado espesor (conocido localmente como wedge and level, W&L), con una frecuencia de unos 6-7 años. Sin embargo, estas intervenciones se acometían de forma sistemática, sin atender a la evolución concreta de los diferentes tramos, y sí con el único criterio de dar continuidad a tramos tratados en años anteriores.

Ante esta circunstancia, la primera cuestión que se planteó fue la posibilidad de concentrar los esfuerzos en aquellos tramos con peor valor del indicador de estado y, simultáneamente, tratar de mejorar el comportamiento de esas fisuras que, de forma más directa, condicionaban el confort de los conductores. Por una parte, se descartó, ante la presencia del armado, la posibilidad de una macrofragmentación que ya se había experimentado en la vecina Illinois Tollway y no había dado resultados positivos. Por otra, se procuró introducir nuevas mezclas que tuvieran mayor contención en la transferencia de las fisuras y, además, se limitase el deterioro de los bordes de las mismas.

Con estos principios, nuestro especialista en firmes, Raúl Albelda, en colaboración con otros asesores reconocidos, sugirieron la utilización de mezclas discontinuas con betún modificado (Stone Mastic Asphalt, SMA) frente a las clásicas que se venían utilizando (Hot Mix Asphalt, HMA). Aunque el resultado inicial fue discreto (la reproducción de las fisuras en superficie no se consiguió retrasar y empezaban a ser visibles al año de su puesta en obra), sí que la aparición de grietas se producía sin pérdida apreciable de árido, siendo, por tanto, menos perceptible por el usuario y algo más efectiva.

Ante la rápida reflexión de fisuras en la rodadura, se procedió a evaluar la necesidad de mantener los espesores de 1.50” utilizados tradicionalmente y verificar el comportamiento de espesores menores. Ejecutada la siguiente intervención con un espesor de 1.25”, se comprobó que, si bien el ahorro era apreciable, se aceleraba su aparición y había que volver a los espesores originales.

Pero siempre hay espacio para la mejora y se sigue trabajando en la misma linea. Con ese fin, aprovechando la campaña anual de W&L, el equipo técnico de Cintra ha preparado un plan de ensayos en el que se van a implantar diferentes soluciones de tratamiento de juntas y cuyo comportamiento será sometido a seguimiento para comprobar la extensión de su vida útil.

Para quien tenga curiosidad por el plan de ensayos, comento a continuación las diferentes opciones que se van a contrastar. Se va a ejecutar en el tramo próximo al MP 78 de la autopista y consistirá en la ejecución, en una primera tentativa, de 7 diferentes opciones.

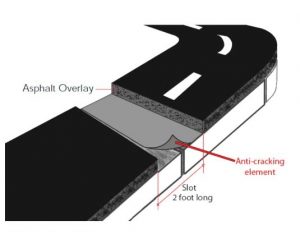

- Después de realizar el W&L a sección completa, en un espesor de 1.5”, se procederá a realizar el fresado transversal de 2 pies de ancho, siguiendo la directriz de la junta, hasta eliminar todo el paquete de aglomerado. Dependiendo de la disponibilidad de maquinaria, podrían plantearse anchuras variables de 35 cm, 50 cm e, incluso, de 100 cm. Una vez que se haya asegurado la limpieza necesaria de la superficie de hormigón, se procederá al sellado con caucho de las juntas y fisuras de más de 0.5”. La superficie se imprimará entonces con AE-PMT / PG 70-26 modificado con SBS polymer, de la casa Tencate, y una dotación de 0.10 – 0.25 gal/yd2.

- A continuación se ejecutará la instalación del sistema de antirreflexión, según las siguientes 7 opciones:

- Geotextile 1. Tencate Mirafi MPV 700, preparado siguiendo la misma geometría de la banda fresada.

- Geotextile 2. TruPave by Owens Corning.

- Membrana impermeable 1, similar a la utilizada en la impermeabilización de los tableros restautados recientemente en la ITR.

- Membrana impermeable 2. Miratak by Mirapave. Idéntico proceso, fabricante alternativo.

- Geomalla. Glasgrid 8502 (de Ooms Avenhorn)

- Utilización de mezcla con caucho en capa intermedia

- A modo de contraste, en esta opción se tratará la junta completando el relleno simplemente con SMA.

- La intervención concluirá con la colocación de la capa intermedia y, seguidamente, con una rodadura de SMA o modificada con caucho.

Desconocemos cuál será el resultado y si, realmente, habremos conseguido el objetivo, pero, en cualquier caso, la necesidad de rentabilizar las intervenciones, tanto para el responsable del mantenimiento como para el propio usuario, sí que nos exigirá mantener esta actitud de mejora continua.

3 comentarios

Fidel Saenz de Ormijana

15 de julio de 2011

Enhorabuena porque es una iniciativa interesante. Supongo que dispondreis varioselementos de cada tipo, para poder compensar la variación estadística en el comportamiento, con objeto de llegar a conclusiones mas fiables. Para cada una de las soluciones, podrian compararse los resultados del ensayo de campo con otros de laboratorio empleando el "overlay tester" de TxDOT que intenta simular el comportamiento frente a fisuracion de un capa de aglomerado colocada sobre una fisura cuyos bordes sufren movimiento relativo. Por ultimo, seria bueno conocer cuantos ejes equivalentes ha soportado en el campo la solucion ensayada. Exactamente es dificil, pero de forma aproximada podria ponerse un aforador neumatico en el carril proximo al punto de ensayo; habria que discriminar el porcentaje de camiones de cada tipo. Enhorabuena por esta interesante investigacion.

Cristóbal Martínez

18 de julio de 2011

Para eliminar dispersiones estadísticas, ya se había previsto realizar más de un ensayo por solución: 11 juntas de cada tipo, 7 soluciones diferentes, total 77 juntas. Lo que todavía no se había contemplado (principalmente, por cuestiones presupuestarias) es el contraste con otros ensayos de laboratorio. Creo que, como bien recomiendas, sí que habrá que plantearse su realización en ejercicios presupuestarios próximos. En cuanto al seguimiento de las cargas soportadas, hay un punto de pesaje dinámico (WIM) funcionando en la milla 70 (el ensayo se ha localizado en la MP 79) y la idea es comparar durabilidad, según ejes soportados, hasta la aparición de las primeras fisuras.

Antonio Fdez. de Sevilla

12 de diciembre de 2011

La reflexión de las fisuras de la base de hormigón en el aglomerado también está relacionada con el movimiento vertical de la misma, es decir de la calidad y estado del apoyo de las losas del hormigón. Estimo que sería muy conveniente investigar las características actuales de la subbase o capa de apoyo de las losas de hormigón mediante una auscultación deflectométrica y relacionarlas con la apertura de las fisuras. En aquellas zonas donde la capacidad portante de la base esté sensiblemente mermada, se podría actuar mediante inyecciones de lechada para rellenar los huecos que pudiera haber. Por otro lado, me imagino que el armado actual de las losas debe ser ínfimo, ya que en España las cuantías de 0,6% - 0,7% dan buenos resultados en pavimentos continuos, sustituyendo las fisuras repartidas cada 3 - 5 m por microfisuras repartidas en toda la longitud.