La Ingeniería Marítima en el Proyecto de Tunelación Thames Tideway (Parte II)

28 de junio de 2021

Este artículo es la segunda parte del anterior blog: La Ingeniería Marítima en el Proyecto Thames Tideway (Parte I) que habla sobre la renovación del sistema de alcantarillado de Londres, cuya zona de obras y tipo de estructuras necesarias, tanto permanentes como temporales, aumentan la complejidad de un proyecto sin precedente en la capital británica.

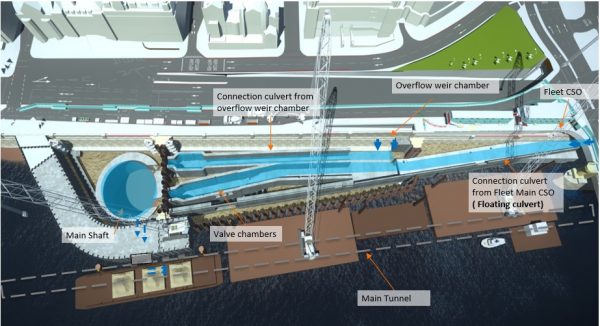

Comenzaremos hablando del colector principal (ver imagen de abajo), el cual se encuentra a una media de 40 metros de profundidad y que conecta con aliviaderos situados en la orilla del rio mediante las estructuras permanentes como son alcantarillas y pozos. En este caso las aguas negras recogidas son conducidas a una planta depuradora situada rio abajo donde serán tratadas para, una vez depuradas, ser bombeadas al estuario.

Este proyecto, conocido como el Túnel de Thames Tideway lo están llevando a cabo de forma conjunta Ferrovial Construcción con Laing O’Rourke (contratista principal del tramo central del proyecto que se ubica en el corazón de Londres). Este tramo se compone de ocho obras con identidad propia, de las cuales siete tienen trabajos marítimos.

La zona de Blackfriars Bridge Foreshore Site (BLABF) es un claro ejemplo de los logros conseguidos, no solo por la combinación de diferentes tipologías de estructuras marítimas para permitir la realización de los trabajos permanentes en seco, sino también por el innovador floating culvert o conducción flotante que explicaremos a continuación.

Conducción flotante o floating culvert

El cofferdam o ataguía de BLABF (ver imagen abajo) está localizado a 100 metros del puente de Blackfriars, a 15 metros de la línea de metro de Waterloo and City y apoyado sobre el muro de ribera construido hace 120 años en la época Victoriana.

El aliviadero con el que se debía conectar la estructura se encuentra justo debajo del puente. Sin embargo, debido a la línea de metro subterránea, el patrimonio histórico protegido y las limitaciones de espacio impuestas por el propio puente, fue imposible extender la construcción de una pantalla de pilotes o tabla estacado.

Para superar los retos y restricciones, nuestro equipo encontró una solución de ingeniería innovadora basada en una estructura de hormigón que se construyó en seco y que se flotó hasta su posición final para conectar con el aliviadero existente.

Dicha estructura se conoce como conducción flotante o floating culvert: un cajón de hormigón armado de 95 metros de eslora, 7 de manga y 7 de puntal que fue construido en seco en el área este del cofferdam o ataguías. La estructura de 50 metros la forman una sección rectangular y una sección trapezoidal. Básicamente, su función una vez fondeado en la posición final fue la conectar el sistema de alcantarillado existente con el pozo excavado en la zona oeste del cofferdam.

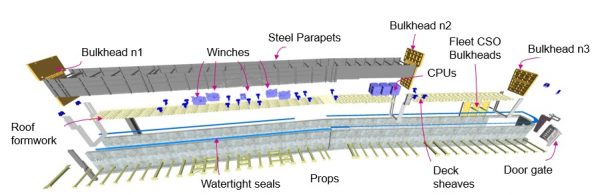

El diseño del sistema de tiro y amarre de la conducción se basó en el usado tradicional para el fondeo de cajones en puertos. La estructura está equipada con 4 líneas de tiro o retención, dos en popa y dos en proa, las cuales se conectan en un extremo a cabestrantes situados en la zona central y el otro a puntos fijos. Las líneas de popa se anclaron a la pantalla de pilotes del cofferdam y las de proa al lecho del rio con anclas. Con el fin de garantizar los ángulos y posición en las líneas sobre la cubierta se utilizaron estructuras de guía o fairleads.

Todos los elementos anteriores y muchos otros como los fenders son los que guiaron al cajón durante la operación de flotación o las estructuras de frenado y los que ayudaron a conseguir la posición final en tolerancia usando la tecnología BIM. El uso de un modelo 3D federado permitió también la detección y eliminación de superposiciones y la coordinación efectiva de todas las interfaces de diseño.

Diseño por simulación 2D

El primer paso en el diseño de la maniobra de flotación se realizó mediante un programa de simulación por ordenador en 2D. Teniendo en cuenta los contornos en el rio y las velocidades de la corriente, se obtuvo una primera aproximación de las fuerzas requerida en las líneas a lo largo de la operación. Sin embargo, la asimetría, tanto en planta como en sección fue un factor importante que dificultó el análisis y creo cierta incertidumbre.

Con el objeto de verificar los resultados obtenidos en la simulación 2D, eliminar cualquier incertidumbre del diseño y representar los efectos 3D en las corrientes del rio, se realizaron ensayos de laboratorio en el Instituto de Hidráulica Ambiental de la Universidad de Cantabria (IHCantabria).

Para ello se construyó un prototipo del cajón a escala 1:25 (ver imagen abajo) equipado con todos los elementos auxiliares que ayudarían a completar la maniobra una vez se pusiera en marcha. Tanto el centro de gravedad como la inercia del prototipo se calibraron con exactitud para maximizar la similitud entre el modelo y la estructura.

Se utilizó también una piscina de 20 metros de largo por 4 metros de ancho para recrear el lecho del río, en la que, gracias a un tanque auxiliar, se reproducían corrientes y ciclos de marea exactas a las reales. Aparte de ello, el área estaba equipada con 20 ventiladores para generar el viento necesario, así como un barco control remoto que replicara las olas generadas por el tráfico del rio. Además, todas las estructuras existentes en el rio incluidos los cofferdams, los muros de rivera o las pilas del puente de Blackfriars, también fueron modeladas.

Las tres fases de los ensayos

Los ensayos se dividieron en tres fases: en la primera se refinaron los resultados obtenidos en la simulación 2D, en la segunda se simularon diferentes escenarios incluyendo ciclos de marea, velocidades de corrientes, tráfico en el rio o incluso control manual y en la tercera fase se obtuvo la distribución de cargas ideales en las líneas de tiro durante la operación usando un software diseñado por el propio laboratorio.

Durante las pruebas manuales, el personal a cargo de dirigir la maniobra se desplazó al laboratorio para probar el modelo. Además de completar la maniobra con normalidad, también se simularon diferentes situaciones accidentales como por ejemplo la perdida de una línea de tiro durante la maniobra. En todas ellas el personal mantuvo el control del prototipo y completo la maniobra exitosamente, incrementando exponencialmente la confianza de nuestro cliente.

Con el fin de seleccionar el día y la hora óptimos para realizar la operación, la oficina técnica del proyecto realizo un estudio de los niveles de mareas y velocidades de corriente recogidos in situ. Estos datos, combinados con las predicciones anuales de marea proporcionadas por la autoridad portuaria de Londres, permitieron obtener las curvas de marea para cada fecha posible.

Finalmente, teniendo en cuenta las corrientes y los otros requerimientos de calado necesario, se obtuvieron 100 posibles fechas de actuación, las cuales fueron refinadas hasta proporcionar al equipo de obra con una reducida serie de fechas ideales para incorporar en el programa de trabajos.

Una vez analizado el programa en detalle, se decidió que la fecha óptima para llevar a cabo la maniobra de flotación fuera en la madrugada del 31 de agosto de 2020, la cual se completó sin contratiempos.

Un trabajo en equipo

En el diseño de esta singular pieza de ingeniería se han invertido más de cuatro años de trabajo durante los cuales el equipo de construcción y la oficina técnica han trabajado de forma conjunta con otras diez empresas, entre las que se encuentran ingenieros de diseño y proveedores que nos han ayudado a completar con éxito esta importante fase del proyecto.

A día de hoy, el floating culvert se encuentra en su posición final y la construcción continua para completar el resto de las estructuras.

Todavía no hay comentarios