Así se usa el sonido y la inteligencia artificial en ingeniería de máquinas

15 de junio de 2022

La inteligencia artificial se abre rápidamente camino en la industria. Ya hace tiempo que se usa para diseñar mejores materiales u optimizar los flujos de tráfico en las ciudades. Algunas de sus funcionalidades y aplicaciones resultan fascinantes, como es el caso de una inteligencia artificial que escucha para detectar anomalías en pruebas de motores.

La importancia del sonido en ingeniería

¿Alguna vez has escuchado sonido similar a canicas o rodamientos en el piso del vecino de arriba? La culpa la tiene un fenómeno llamado ‘golpe de ariete’ por el que la presión sube de forma notable y brusca en las cañerías. Junto al golpe de ariete, la cavitación es el principal causante de averías en instalaciones hidráulicas. Ambos causan destrozos importantes en las instalaciones.

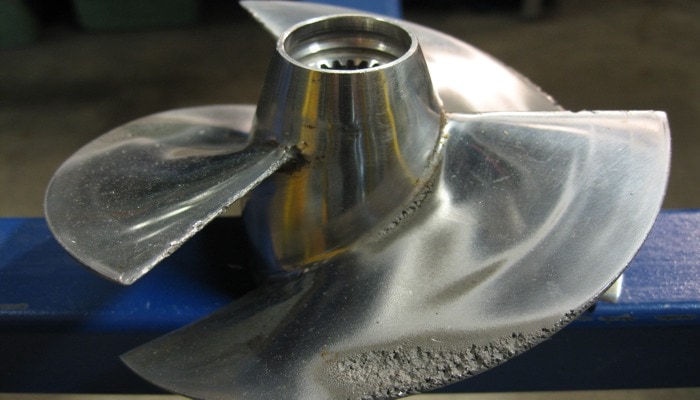

Este fenómeno hace que se formen burbujas de vapor que deterioran no solo las canalizaciones, sino también máquinas como bombas o partes como palas. De hecho, el fenómeno de cavitación puede destrozar las palas del generador de una central hidroeléctrica o las hélices de los submarinos y barcos. Llegan a perforar el acero inoxidable y a deformarlo.

La cavitación genera microexplosiones de altísima intensidad con velocidades de onda similares a las del sonido. Ni qué decir tiene que han sido estudiadas para evitarse. En este aspecto, el estudio del sonido es un factor indispensable, como lo es cuando se analiza un motor en un taller de barrio.

Un buen mecánico, escuchando cómo suena un coche, es capaz de determinar con bastante índice de acierto, cuál es el diagnóstico. Sin embargo, esta experiencia es limitada si hay un número muy variado de motores o componentes. A medida que se aumenta la complejidad o la calidad se vuelve un criterio más importante, el oído humano pierde facultades. Las máquinas ganan.

Tractian, el Shazam de la ingeniería

Los ingenieros llevan varias décadas desarrollando sistemas que escuchan mejor que las personas, hasta el punto de que son capaces de anticipar fallos de maquinaria. Es el caso de Tractian, la llamada “Shazam de la ingeniería”. En esta empresa son capaces de diagnosticar errores mediante la escucha activa con micrófonos. Máquinas que diagnostican máquinas.

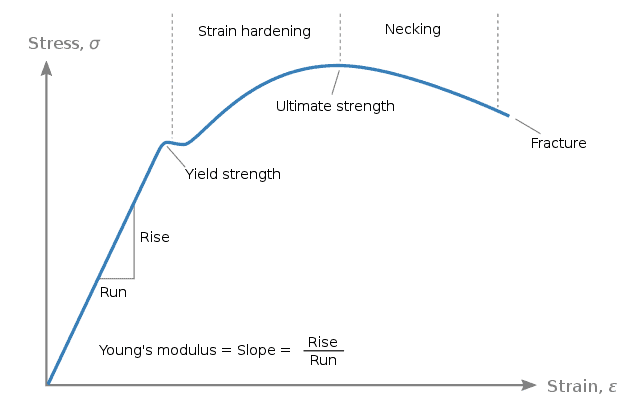

Como comentan los responsables en una entrevista, la escucha por parte de Tractian puede predecir cuándo una máquina podría colapsar, pero no se trata de una bola de cristal. Desde el siglo XVIII, los ingenieros han ido detallando con bastante lujo de detalle cuándo un componente puede fallar. La curva tensión-deformación es un ejemplo de ello aplicado a materiales.

Esta curva se realiza poniendo el material a prueba decenas, cientos o miles de veces, anotando la curva característica y cuándo esta se convierte en una fractura (extremo superior derecho). A esto se lo llamó ‘caracterización de materiales’, y es la base del mantenimiento predictivo de las máquinas, aunque con un obvio aumento de la complejidad.

Si se sabe cuántos ciclos hacen falta para romper una turbina o una bomba, un aviso al llegar al 95 % de esa cantidad puede ser crucial. Pero es aún más útil ser capaces de detectar qué señales acústico-vibracionales da una máquina antes de fallar. Ahí está la clave de los sistemas predictivos y precisos. Eso es exactamente lo que hacen en Tractian con su nuevo programa.

Adelantarse al fallo permite, además, evitar otros. Si escuchando a una máquina se puede reparar antes de que ese error cause más deterioro, la vida útil del dispositivo aumenta, y con ella se reduce su coste y cae en picado su impacto ambiental. Sería algo así como ir al taller cuando el motor suena ‘raro’, en lugar de circular hasta que el coche se quede detenido y haya que cambiar el motor entero.

Así es Sounce, el sistema de IA que podría revolucionar la ingeniería

En este sentido, el fabricante de vehículos de lujo Porsche lanzó en 2020 un asistente virtual llamado Sounce para monitorizar el sonido durante las pruebas de componentes del vehículo. Este sistema no se limitaba a recopilar información tal y como lo hacía la ‘caracterización de materiales’. Sounce aprende gracias a técnicas de machine learning y es capaz de inferir nuevos errores que detectar incluso cuando las personas no pueden hacerlo.

Hasta la fecha, Sounce ‘solo’ ha trabajado en la fase de diseño y fabricación de componentes variados dentro de las fábricas. Lo que ya de por sí supone un logro importantísimo a la hora de minimizar errores de diseño y fabricación. Gracias a la inteligencia artificial del sistema, el proceso de montaje y los bancos de prueba son bastante más seguros y fiables. Pero, ¿por qué?

Porque este sistema audita un proceso muy básico de la producción del vehículo. En lugar de captar sonidos una vez el coche está circulando (que será la siguiente fase), monitoriza las máquinas que fabrican las piezas, y las piezas, antes de que el vehículo ruede por las carreteras. Los errores son detectados antes, y es posible actuar sobre la fábrica para aumentar la calidad de todo el proceso.

El hecho de que usen técnicas de inteligencia artificial y machine learning hace que el modelo vaya aprendiendo con el tiempo, por lo que puede decirse que esta detección del ruido es cada vez mejor. Y, en un futuro, es probable que esté en todos los vehículos.

Monitorización del ruido en entornos no controlados

A diferencia de una fábrica, una carretera no es lo que se dice un entorno controlado. Un vehículo podría volcar, circular en dirección prohibida o simplemente detenerse para que su ocupante pasee por el centro del carril. Los errores humanos y accidentes existen. Por eso es tan interesante que tecnología como la escucha mediante IA se implante en los vehículos: evitará accidentes.

La tecnología de escucha para adelantarse a la rotura de las máquinas no será útil únicamente en carretera. Sistemas como aviones, grandes barcos o trenes también podrán establecer nuevos sistemas de aviso temprano. ¿Y si pudiese detectarse la explosión de un reactor antes de despegar de la pista, o el descarrilamiento de un tren por la forma en que vibra la vía diez kilómetros antes?

Por descontado, no solo tiene aplicación en máquinas. Grandes estructuras como acueductos, puentes, presas, túneles y otras infraestructuras podrán beneficiarse de estos sistemas en el futuro, al igual que ya usan elementos como galgas extensiométricas para medir microdesplazamientos que alertan sobre deformaciones diminutas.

Todavía no hay comentarios